图解铸造工艺全集 机械设备制造的核心技艺

铸造技术作为机械制造业的基石,是一种将熔融金属浇注到特定型腔中,待其冷却凝固后获得所需形状和尺寸零件的工艺。它在机械设备制造中应用广泛,从大型发动机缸体到精密仪器部件,都离不开这项古老而精妙的技艺。

一、铸造工艺的主要流程

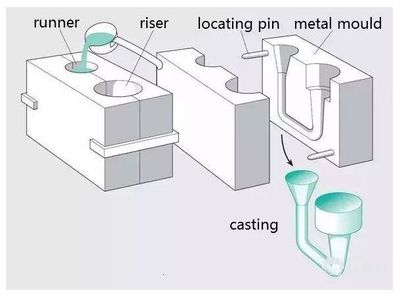

- 模具制作:根据零件图纸,使用木材、金属或塑料等材料制作模型(木模、金属模等),用于形成铸型的型腔。对于复杂零件,常采用分型面设计。

- 造型制芯:用型砂围绕模型捣实,形成铸型(砂型铸造最常见)。芯子用于形成铸件的内腔或孔洞。现代技术也包括消失模铸造、熔模精密铸造等特种造型方法。

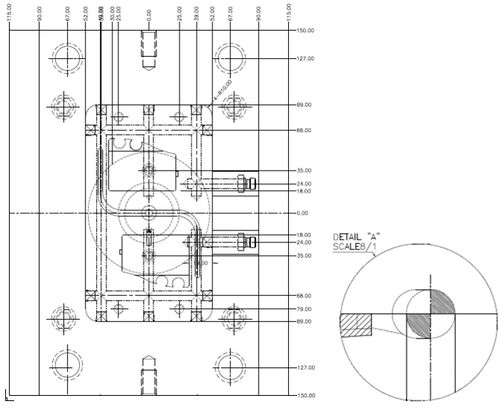

- 熔炼与浇注:将金属原料(如铸铁、铸钢、铝合金等)在熔炉中加热至液态,调整成分后,将金属液平稳浇入铸型。温度、速度和浇注系统的设计至关重要。

- 冷却与落砂:浇注后金属在型腔内凝固冷却,达到一定强度后,通过振动或人工方式去除砂型,取出铸件(此时称为毛坯)。

- 清理与后处理:去除浇冒口、飞边毛刺,进行喷丸、打磨等表面清理。重要铸件还需进行热处理(如退火、正火)以改善机械性能。

二、机械设备铸造的典型工艺图解

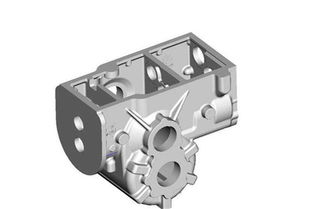

- 砂型铸造:最通用,适用于各种尺寸批量的设备零件,如机床床身、齿轮箱体。工艺示意图常展示合箱、浇注、开箱过程。

- 金属型铸造:模具为金属,寿命长,精度高,适合批量生产发动机活塞、液压件等。

- 压力铸造:在高压下将金属液注入金属型,效率极高,用于生产仪表壳体、小型发动机零件等薄壁复杂件。

- 离心铸造:金属液在旋转模具中离心成型,用于制造管道、套筒类对称回转体零件。

- 熔模铸造:用蜡模代替木模,造型后熔失蜡模,可获得极高精度和表面光洁度,常用于涡轮叶片、复杂刀具等精密机械零件。

三、关键技术要点与设备

- 浇冒口系统设计:确保金属液顺利充型并补缩,防止缩孔、缩松缺陷。示意图常显示顶注、底注、阶梯浇注等方案。

- 铸造缺陷控制:如图解中展示的气孔、夹砂、裂纹等缺陷成因及预防措施。

- 现代化铸造设备:包括自动造型线、中频感应熔炼炉、机械手浇注机、X射线探伤仪等,大幅提升机械设备铸件的质量和一致性。

四、在机械设备制造中的应用实例

- 重型机械:大型挖掘机的配重块、矿山机械的耐磨衬板,多采用耐磨铸铁砂型铸造。

- 动力设备:柴油发动机的缸体、缸盖,采用高强度铸铁或铝合金,常用金属型或低压铸造保证密封性。

- 通用机械:泵壳、阀门、减速机壳体等,根据批量选用砂铸或精铸。

掌握铸造工艺的全集图解,不仅是理解机械设备“从液体到固体”的成形奥秘,更是优化设计、降低成本、提升性能的关键。随着计算机模拟(如凝固模拟)与3D打印砂型等新技术的融合,铸造正朝着更精密、更智能的方向发展,持续为机械制造业注入坚实力量。

如若转载,请注明出处:http://www.k36979.com/product/48.html

更新时间:2026-01-12 10:07:02