注塑模具中最难透明产品的设计工艺揭秘

在注塑模具的众多应用领域中,透明产品的设计与制造堪称工艺巅峰,其难度之大,常被誉为模具行业的“皇冠明珠”。透明产品,如光学镜片、导光板、透明外壳、医疗器皿等,对模具设计、材料选择、注塑工艺及后处理提出了近乎苛刻的要求。其核心难点并非单一环节,而是一个环环相扣的系统工程。

一、 核心难点:不止于“透明”

透明产品的终极目标是实现高透光率、低雾度、无内应力、无瑕疵。这背后隐藏着五大核心挑战:

- 光学性能的极致追求:任何微小的流痕、熔接痕、气泡或杂质,在透明件中都会被无限放大,成为致命缺陷。模具必须确保熔体流动绝对均匀、平稳,避免产生湍流或滞流。

- 内应力的严格控制:内应力会导致产品出现彩虹纹、应力开裂或在后续使用中光学畸变。这要求从模具温度控制、浇注系统设计到保压冷却过程,都必须将分子取向和收缩不均降至最低。

- 表面质量的完美呈现:模具型腔的表面光洁度必须达到镜面级别(通常需Ra<0.01μm),任何划痕、针孔或抛光痕迹都会直接复制到产品上。

- 脱模的微妙平衡:既要保证顺利脱模不粘模,又不能使用常规的脱模剂(会污染表面影响透明度),对脱模斜度、顶出系统设计和模具钢材的抛光性能要求极高。

- 温控系统的高精度与均匀性:模具温度不均匀是产生流痕、收缩不均和应力的主要元凶。透明模具通常需要采用高精度、多回路、按需设计的模温控制系统,确保温差极小(如±1℃)。

二、 关键设计工艺解析

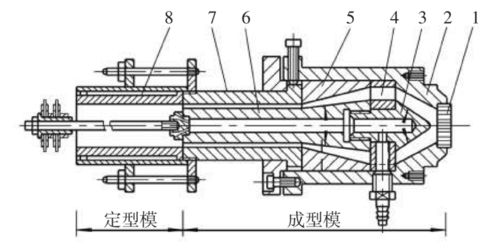

- 浇注系统设计——艺术的起点

- 浇口选择:优先采用潜伏式浇口、点浇口或扇形浇口,以利于自动切断和减少浇口痕迹。浇口位置必须经过模流分析(Mold Flow)反复优化,通常设在产品最厚处或对视觉影响最小的区域,以引导熔体填充路径最顺畅,避免熔接痕出现在关键光学区域。

- 流道设计:采用全圆形流道或梯形流道,保证热量损失最小。冷流道系统要求极高光洁度,热流道系统则必须杜绝任何死角,防止材料降解产生黄变或黑点。

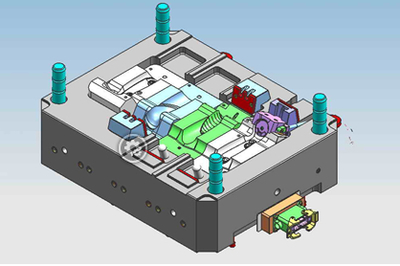

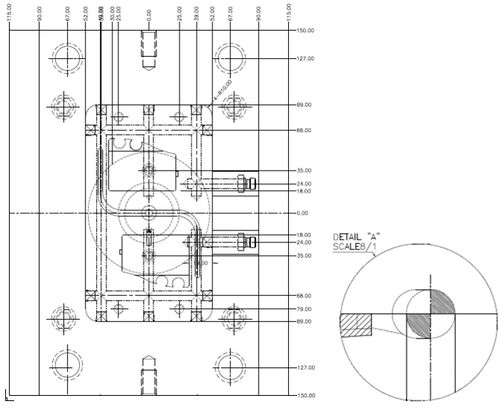

- 冷却系统设计——均匀性的基石

- 随形冷却水路:对于复杂曲面透明件,传统钻孔水路难以保证均匀冷却。随形冷却(Conformal Cooling)技术,通过3D打印(如金属激光烧结)制造出贴合产品形状的异形水路,能极大提升冷却效率和均匀性,是解决收缩变形和内应力的尖端方案。

- 冷却回路布局:依据模流分析的热量分布图,精细设计水路排布、直径与流速,确保型腔各处热交换一致。

- 排气与脱模设计——细节决定成败

- 真空排气:在极高要求下,需在分型面或特定位置设计真空排气系统,在合模后先抽真空再注塑,彻底消除困气导致的气泡或烧焦。

- 顶出系统:采用氮气弹簧、扁顶针或套筒顶针,在保证强度的前提下减小接触面积。顶针位置需精心安排,避免在光学功能区留下顶白或应力痕。脱模斜度需精确计算,在保证脱模的前提下尽可能小,以维持产品尺寸精度。

- 模具材料与表面处理

- 钢材选择:必须选用纯净度高、硬度均匀、抛光性能极佳的高级模具钢,如瑞典S136、日本NAK80等预硬镜面钢。钢材的显微组织必须致密,无杂质偏析。

- 表面处理:型腔表面需经过从粗到细的多道抛光工序,直至达到镜面。为进一步提升耐磨性、防腐蚀性和脱模性,常采用镀硬铬、PVD(物理气相沉积)镀层或非晶态金刚石涂层等先进工艺。

- 注塑工艺与后处理

- 工艺窗口极窄:对料温、模温、注射速度/压力、保压压力/时间等参数极其敏感。通常采用“高温模具、中高料温、高速中压注射”的工艺组合,以降低熔体粘度,促进分子松弛,减少取向和内应力。

- 后处理:对于要求极高的产品,还需进行退火处理(消除内应力)和镀膜(增透、防刮擦)等二次加工。

三、

透明产品的模具设计工艺,是一场微观世界里的精密舞蹈。它要求设计师不仅精通模具结构,更要深谙高分子材料流变学、热力学和光学原理。从最初的模流分析模拟,到模具钢材的甄选与镜面抛光,再到随形冷却等先进技术的应用,每一个环节都需追求极致。其难点正在于,必须将“设计-材料-工艺-检测”作为一个有机整体进行全局优化,任何细微的妥协都可能使“透明”变得浑浊。因此,成功制造出完美的透明注塑件,是衡量一家模具企业综合技术实力的最高标尺之一。

如若转载,请注明出处:http://www.k36979.com/product/53.html

更新时间:2026-01-12 20:50:00