磨粒流工艺 精密模具表面光整与优化的核心技术

在精密制造领域,模具的精度、表面质量和寿命直接决定了最终产品的品质与生产成本。传统的模具抛光与去毛刺方法,如手工抛光、机械振动研磨等,在面对复杂型腔、微小孔道及高硬度材料时,往往存在效率低下、一致性差、易损伤模具等局限性。磨粒流工艺,作为一种先进的非接触式表面光整技术,正以其独特的优势,在螺丝模具、拉丝模具、铝挤型模具、粉末冶金模具等关键领域展现出卓越的应用价值。

磨粒流工艺原理简述

磨粒流工艺,又称流体抛光或挤压珩磨,其核心是利用一种半固态、具有粘弹性的高分子介质(载体)作为动力传输媒介,均匀混入精细的磨料颗粒(如碳化硅、金刚石等),形成“磨料流”。在压力驱动下,该磨料流强制通过待加工模具的型腔、孔道或表面。在流动过程中,磨料颗粒对工件表面进行微切削、滚压和抛光,从而实现去除毛刺、降低表面粗糙度、改善表面应力状态等目的。其加工效果均匀、一致,且不改变工件的宏观几何精度。

在各类模具上的具体应用与优势

1. 螺丝模具(螺纹模具)

螺丝模具,特别是用于生产高精度螺丝的冷镦模、搓丝板、滚丝轮等,其型腔复杂,螺纹齿面粗糙度要求极高,且存在尖锐的棱线。

- 应用:磨粒流能有效抛光螺纹型腔的每一个齿面、齿根及交汇处,去除电火花加工(EDM)后产生的再铸层(白层)和微观毛刺。

- 优势:显著降低螺纹齿面的摩擦系数,使螺丝成型时脱模顺畅,减少粘模现象;提升螺丝表面光洁度,增强其抗疲劳性能;延长模具使用寿命30%-50%。

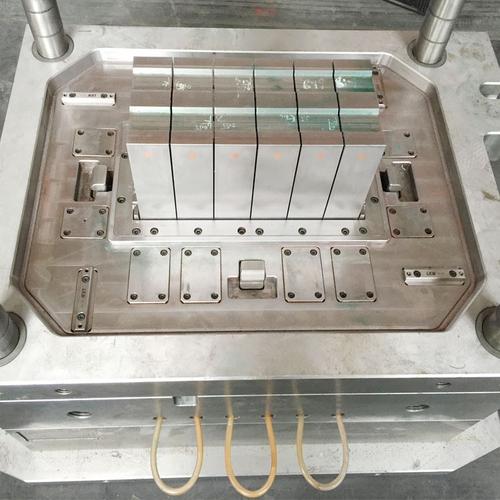

2. 拉丝模具(线材模具)

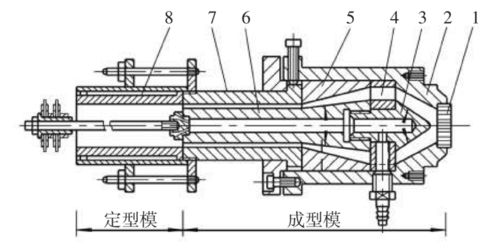

拉丝模具的核心是内部具有特定角度和尺寸的模孔(定径区),线材在此被强力拉伸成型。模孔表面的微小缺陷会直接划伤线材。

- 应用:对模孔的入口区、润滑区、压缩区、定径区及出口区进行整体抛光,重点处理定径区表面。

- 优势:获得镜面级的光洁度,极大减少线材与模壁的摩擦阻力,降低拉拔力和能耗;提高线材表面质量(光亮、无划痕);减少模具内孔的磨损,稳定线材尺寸精度。

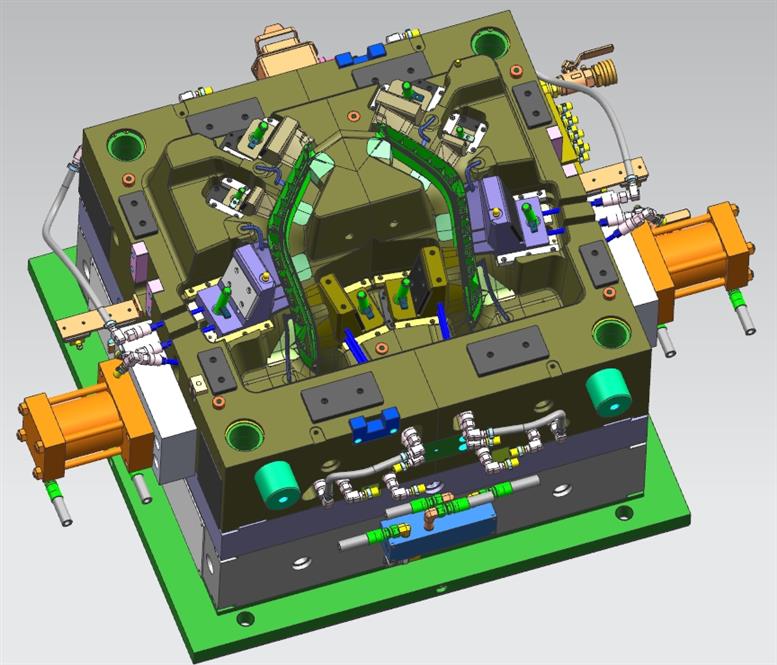

3. 铝挤型模具

铝型材挤压模具的流道(焊合室、分流孔、模芯、工作带)结构复杂,表面质量直接影响铝材的成型流动、表面光洁度和焊合质量。

- 应用:抛光模具工作带(决定型材尺寸和表面的关键区域)及复杂的流道内表面,去除CNC或EDM加工痕迹。

- 优势:使铝金属流动更加均匀流畅,减少“死区”,改善型材表面的条纹、划痕等缺陷;降低挤出压力,提高生产效率;有助于提升型材的机械性能,特别是焊合线的强度。

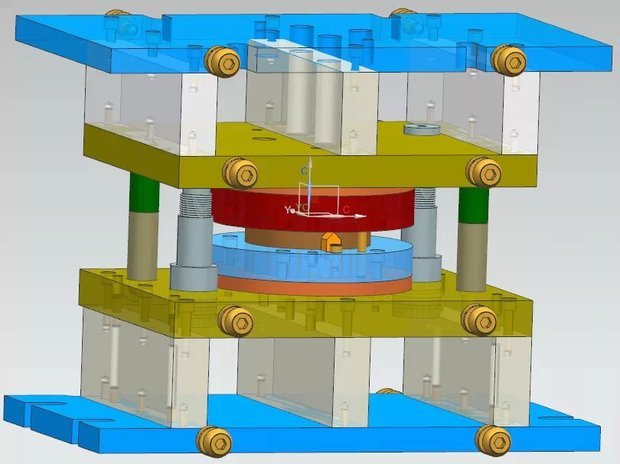

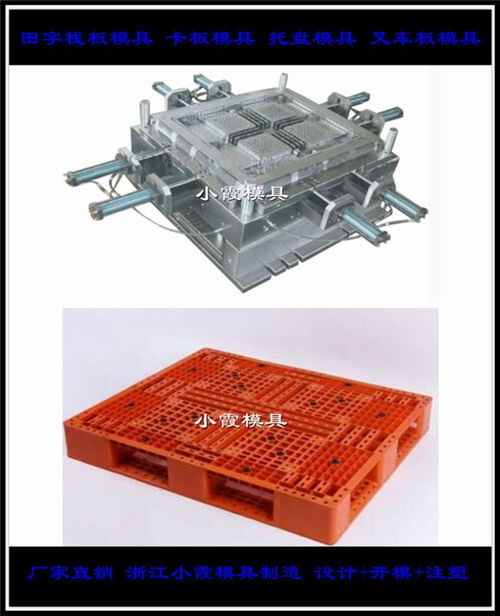

4. 粉末冶金模具

粉末冶金模具用于将金属粉末压制成形,其模腔、芯棒、冲头的表面质量直接影响压坯的密度均匀性、脱模效果和最终烧结件的精度。

- 应用:对模腔内壁、复杂的异形曲面以及细小沟槽进行抛光,去除所有机加工毛刺。

- 优势:极佳的表面光洁度使粉末填充和流动更佳,压坯密度更均匀;大幅改善脱模性能,减少压坯开裂和模具拉伤;减少粉末与模壁的摩擦,降低压制吨位,延长模具寿命。

综合效益与未来展望

磨粒流工艺的应用,超越了简单的“抛光”概念,它是对模具进行性能提升和寿命管理的关键工序。其带来的综合效益包括:

- 质量提升:保障产品表面一致性,满足高端市场需求。

- 成本节约:减少不良品,延长模具维护周期,降低总体制造成本。

- 效率优化:缩短传统手工抛光时间,实现批量自动化处理。

- 技术赋能:使设计更复杂的模具结构成为可能,推动产品创新。

随着磨料介质配方的不断优化(如针对不同模具材料开发专用磨料)、数控磨粒流设备的普及以及与其他智能制造技术的集成,磨粒流工艺在模具制造领域的应用将更加深入和广泛,成为现代精密模具不可或缺的“光整与强化”利器。

如若转载,请注明出处:http://www.k36979.com/product/68.html

更新时间:2026-02-28 03:20:57