脱模斜度 模具设计中被低估的“灵魂”要素

在机械设备的模具设计与制造领域,流传着一句经验之谈:“模具再好,脱模斜度不好也脱不掉”。这句朴素的话语,精准地道出了脱模斜度在成型工艺中的核心地位——它并非一个可有可无的细节,而是决定产品能否顺利生产、模具寿命长短乃至最终产品质量优劣的关键性设计参数。

脱模斜度的本质:为“分离”铺平道路

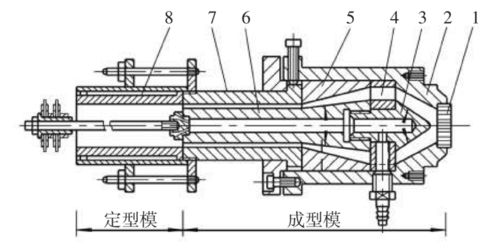

脱模斜度,又称拔模斜度,指的是在模具型腔或型芯的侧壁上,设计的与脱模方向一致的微小倾斜角度。其根本目的,是克服塑料、金属、橡胶等材料在模具内冷却收缩后产生的抱紧力(包紧力)和摩擦力。如果没有这个斜度,产品侧面将与模具壁形成近乎完美的平行接触,在脱模时会产生巨大的阻力。轻则导致产品表面严重划伤、拉白甚至开裂,重则使顶针断裂、模具损坏,或使产品牢牢卡在模腔内无法取出,导致生产中断。

为何在机械设备领域尤为重要?

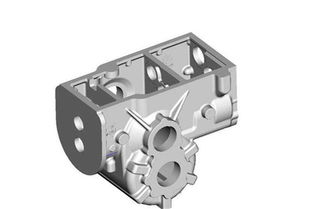

- 材料多样性:机械设备零部件常使用工程塑料(如PA, POM, PC)、高强度的合金或复合材料,这些材料收缩率各异,且往往刚性较大、弹性较差,对脱模更为敏感。

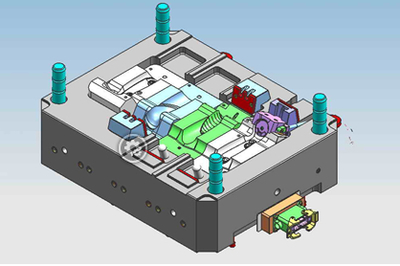

- 结构复杂性:设备外壳、齿轮箱、结构支架等通常带有深腔、加强筋、卡扣和螺纹等复杂特征,这些地方极易形成脱模死角。合理的脱模斜度是确保这些精细特征完整成型并顺利脱出的前提。

- 精度与强度要求:机械部件对尺寸精度和表面质量要求高。不合理的脱模过程引起的应力变形或表面损伤,会直接影响零件的装配精度和使用性能。

- 自动化生产需求:现代机械设备生产讲求效率与自动化。稳定、顺畅的脱模是保证注塑机或压铸机实现高速连续循环生产的基石。每一次艰难的脱模都是对生产节拍的拖累。

脱模斜度设计的关键考量因素

设计一个恰当的脱模斜度,是一门平衡的艺术,需综合考量:

- 材料性质:收缩率大、柔软的材料所需斜度可较小;收缩率小、刚硬的材料则需要更大的斜度。

- 表面要求:产品外观面(光面)通常需要比非外观面(蚀纹面)更小的斜度,因为蚀纹表面会增加脱模阻力。蚀纹越深,所需斜度越大。

- 几何深度:型腔或型芯的深度越深,所需脱模斜度通常也需相应增加,以补偿累积的摩擦阻力。

- 公差与功能:必须在允许的尺寸公差范围内设计斜度,对于有精密配合要求的侧面,需谨慎计算斜度对配合尺寸的影响。

忽视脱模斜度的代价

实践中,为追求产品外观上的“竖直”美感或节省一点点材料而削减甚至取消脱模斜度,是一种常见的误区。其带来的后果往往是灾难性的:

- 生产效率骤降:脱模困难,需频繁喷涂脱模剂,延长冷却时间,甚至手动辅助脱模。

- 良品率低下:刮伤、变形、顶穿等缺陷产品比例飙升。

- 模具寿命缩短:顶针、滑块、型芯等模具部件在巨大阻力下工作,磨损加剧,提前失效。

- 维护成本激增:模具维修、抛光甚至修改的频率大幅增加。

结论:于细微处见真章

在机械设备模具的宏伟蓝图之中,脱模斜度或许只是一个以“度”为单位的微小尺寸。正是这个细微的设计,在模具与产品分离的瞬间,扮演着“四两拨千斤”的角色。它考验着设计师对材料、工艺和产品功能的深刻理解。优秀的模具设计,必然是功能、可制造性与经济性的完美统一,而合理的脱模斜度,正是实现这一统一不可或缺的“灵魂”要素。记住,能让产品优雅离开模具的设计,才是真正成功的设计。

如若转载,请注明出处:http://www.k36979.com/product/57.html

更新时间:2026-01-12 13:16:13